¿Cuáles son las características de los micropilotes y qué función realizan a la hora de reforzar o mejorar el terreno? En este fragmento extraído del texto correspondiente al Módulo III del “Curso de Técnicas de mejora del terreno“, se detalla el funcionamiento y uso de estas estructuras

Mientras que la soluciones de bulonado o anclaje de terreno suelen trabajar principalmente a tracción (o a corte si el objetivo del refuerzo es funcionar como llave de cortante en superficies de deslizamiento), los micropilotes o los pilotes helicoidales tienen capacidad resistente tanto a compresión como a tracción, flexión y corte. Estas posibilidades mecánicas unidas a que pueden ejecutarse con maquinaria de tamaños muy diversos y en direcciones muy variadas, convierten a este tipo de soluciones en algunas de las más versátiles entre las técnicas de refuerzo. Además, no solamente tienen utilidad como simples técnicas de refuerzo sino que también son elementos de cimentación profunda de uso muy extendido, en especial en el caso de los micropilotes.

En los siguientes apartados nos centraremos en su papel como sistemas de refuerzo, por lo que no entraremos en su concepción y diseño mecánico cuando son utilizados como sistemas de cimentación, ya que se aparta del objetivo de este curso.

- Micropilotes

Los micropilotes, a pesar de su nombre nos pueda llevar a confusión, no son “pilotes pequeños”. Realmente, aunque sus dimensiones transversales son sensiblemente más pequeñas que las de los pilotes convencionales, en especial los hormigonados in situ, su distinción se debe principalmente a tres factores en los que difieren notablemente: su puesta en obra, su forma de transferencia de esfuerzos al terreno y los elementos que los componen.

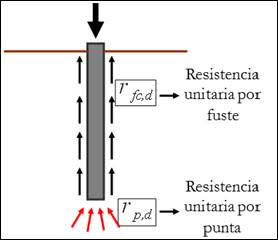

Así, estas soluciones emplean armaduras de acero en forma de barras corrugadas o perfiles tubulares que se introducen en una perforación para a continuación proceder a su hormigonado por inyección a una cierta presión. Su resistencia dependerá principalmente de la fricción entre la lechada inyectada y el terreno, siendo la contribución de resistencia por punta de menos importancia habitualmente:

Tal y como indica la “Guía para el proyecto y la ejecución de micropilotes en obras de carretera” del Ministerio de Fomento español (2.005), cuando la punta del micropilote se apoya sobre suelos o macizos rocosos, suele ser común no considerar su contribución en los cálculos resistentes, resultan el diseño algo más conservador. Además, si no se puede asegurar que se haya producido una correcta limpieza del fondo de la perforación, puede que esta resistencia por punta no se desarrolle adecuadamente. Si aun así el diseñador quiere utilizar la contribución por punta, la Guía de micropilotes sólo lo permite si el micropilote se empotra al menos 6 diámetros en terrenos que cumplan alguna de estas consideraciones:

- Suelos granulares: cuando el valor del índice de penetración standard corregido y normalizado por profundidad (recordemos del Módulo I que este valor suele tener la nomenclatura (N1)60) ea superior a 30 golpes.

- Suelos con más del 35 % de finos (pasando por el tamiz 0.08 mm): si su resistencia a compresión simple (qu) es superior a 100 kPa (esta condición genera algo de incertidumbre en aquellos suelos en los que el material que pasa por el tamiz 0.08 mm sea limoso, ya que su cohesión puede ser muy pequeña, por lo que podría presentar resistencias a compresión muy pequeñas no por su poca competencia sino por no ser el ensayo adecuado para ese material).

- Macizos rocosos: sólo se admite considerar su respuesta por punta si su grado de alteración es inferior o igual a III, si tienen un RQD superior a 60% y si la resistencia a compresión simple de la matriz rocosa es superior a 20 MPa.

La condición de empotramiento de 6 diámetros se corresponde con el conocido criterio de Delft sobre la contribución de resistencia en punta combinada del terreno en la zona activa bajo dicha punta y del terreno de la zona pasiva por encima de ella. Aunque el método original reflejaba un espesor de zona pasiva de unos 8 diámetros para suelos granulares y de 4 diámetros para suelos cohesivos, la Guía de micropilotes simplifica el análisis con un valor intermedio.

En cualquier caso, para evitar una sobreestimación de la contribución por punta en suelos o en rocas meteorizadas, la resistencia total por punta (la resultante de las resistencias unitarias) no debería superar nunca en los cálculos al 15% de la contribución total por fuste (la resultante obtenida por la integración de las resistencias unitarias a lo largo de todo el fuste). Además, aunque habitualmente se suelen calcular de forma desacoplada los mecanismos de punta y fuste, ambos se desarrollan de formas diferentes, ya que requieren deformaciones del micropilote muy diferentes para que se vayan manifestando.

- Aplicaciones

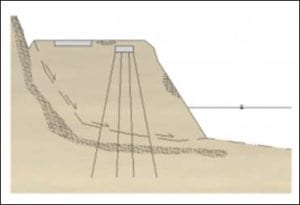

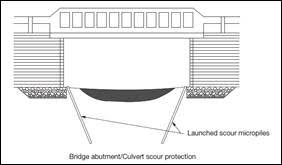

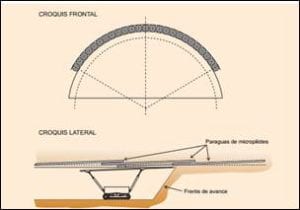

Estos elementos suelen utilizarse, principalmente, en trabajos de cimentación o recalce de estructuras en terrenos problemáticos o poco competentes, estabilización o contención de taludes, protección de frentes de avance de túneles (en forma de paraguas con trabajo en voladizo), etc. Su trabajo en estabilización de taludes es análogo al de los bulones inyectados en las técnicas de soil nailing, por lo que las metodologías de cálculo allí desarrolladas pueden ser aplicadas también a los micropilotes, adaptadas a las características de sus materiales, presiones de inyección y secciones resistentes. En las figuras siguientes se muestran algunas de sus aplicaciones de forma gráfica:

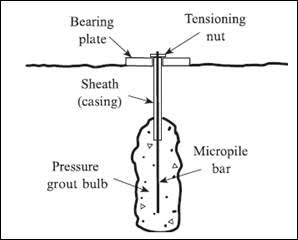

Además, en algunos casos, se pueden disponer sistemas de rosca en cabeza para dotar a sus armaduras de un cierto tesado inicial, con lo que se pueden también adaptar como soluciones activas, sin necesidad de que ningún movimiento del terreno los active:

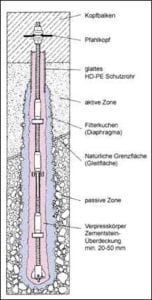

En la actualidad existen variantes de los micropilotes preperforados convencionales, con algunas soluciones de hinca por disparo (análogo a los bulones instalados por esa técnica) o los micropilotes con armadura autoperforante, en los que la propia armadura constituye el varillaje que permite a un útil de corte excavar hasta la profundidad de proyecto, sin necesidad de realizar encamisado (lo que es muy útil en suelos poco estables o con el nivel freático por encima de la cota de perforación). En las siguientes figuras se muestran dos ejemplos de este tipo de soluciones:

Muy buena explicación, de manera estructurada y clara, de las características de los micropilotes.

En desmontes inestables siempre recomiendo esta opción, al ser, bajo mi punto de vista, y en la mayor parte de las ocasiones, la que mejor balance ofrece en cuanto a efectividad y precio.

Un post muy completo y bien detallado sobre los micropilotes. Me ha parecido muy interesante. Seguiré ojeando vuestro blog. ¡Un saludo!