Fragmento de uno de los módulos del “Curso de diseño y ejecución de micropilotes“.

Técnicas de perforación más comunes (micropilotes)

En este apartado revisaremos algunas de las metodologías más empleadas para realizar perforaciones destinadas a la ejecución de micropilotes, describiendo tanto equipos como útiles de corte, sistemas de barrido (limpieza del detritus generado por la perforación), accesorios (estabilizadores, ensanchadores, etc.) en diferentes tipos de terrenos.

Rotopercusión en macizos rocosos y suelos de paredes estables

Mediante esta técnica, el terreno se desmenuza mediante el golpeo sucesivo de un determinado elemento de corte (denominados broca o tallantes, habitualmente) colocado en el extremo inferior de la sarta de perforación, junto a una cierta rotación. Cada impacto puede ser accionado por un martillo en cabeza (top hammer drilling), donde la energía de impacto se transmite a través del varillaje de la sarta, o en fondo de perforación con el denominado “martillo en fondo” (down-the-hole drilling, DTH), en cuyo caso el martillo se sitúa justo sobre la broca, en el extremo inferior de la sarta integrado en el interior del varillaje tubular. Los sistemas de martillo en fondo suelen ser más eficientes, ya que dan lugar a menos pérdidas de energía durante el golpeo, y se suele considerar que funciona mejor en rocas muy duras que los sistemas de martillo en cabeza.

En general, los martillos en fondo resultan más versátiles que los martillos superiores, presentando algunas ventajas como éstas:

- Desde el punto de vista de la contaminación acústica, los sistemas de martillo superior suelen dar lugar a mayores niveles de ruido, lo que puede ser un factor a tener en cuenta en obras en entornos urbanos.

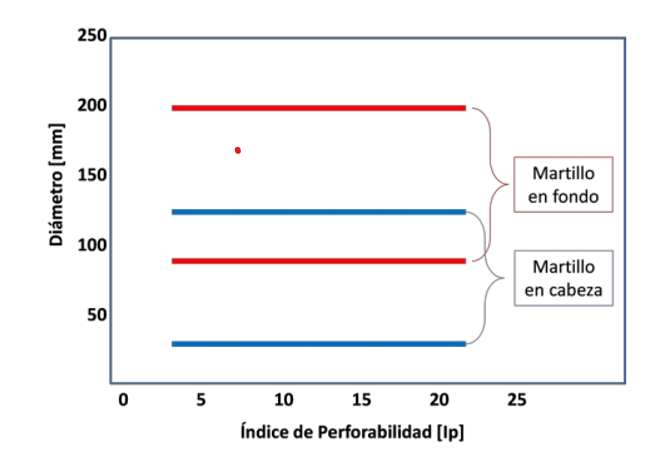

- El control de desviaciones es mucho mayor en perforaciones con martillo superior, lo que hace especialmente interesantes estos sistemas en perforaciones profundas. Como indican algunos fabricantes, el sistema de martillo en fondo es el más utilizado para diámetros de perforación entre 100 y 250 mm, especialmente para perforaciones superiores a 20 m.

- Los sistemas de martillo en fondo son menos propensos a sufrir atascos en rocas duras, especialmente si se encuentran fracturadas.

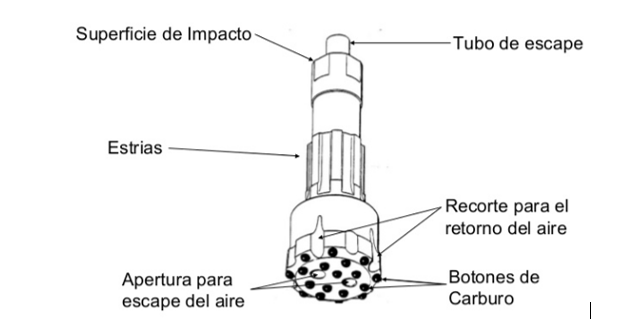

- El escape de aire comprimido del martillo en fondo se puede aprovechar como fluido de barrido del detritus de perforación (Bernaola et al., 2013), lo que resulta energéticamente más eficiente. Bruce (2003) incluso menciona la presencia en el mercado de martillos hidráulicos, en los que se utiliza agua a elevadas presiones (de unos 20 MPa) tanto para accionar el martillo como para producir el barrido (lo que conlleva problemáticas de posibles hidrofracturas, que pueden producir levantamientos del terreno en la superficie).

- Suelen tener velocidades de perforación sensiblemente constantes con la profundidad.

Sin embargo, los equipos de martillo superior también presentan algunas ventajas en comparación a los de martillo en fondo que nos pueden hacer decantar por los primeros en algunos casos:

- En los martillos en fondo, al ir el sistema de percusión integrado en la sarta de perforación, existen limitaciones sobre el diámetro de perforación. Estos diámetros suelen encontrarse, habitualmente, en un orden de valores mínimos de unos 70-80 mm. Aunque algunos fabricantes ya están suministrando diámetros de martillos en fondo de menor tamaño (de hasta tan solo 55 mm), es esperable en esos casos una progresiva pérdida de rendimiento, por lo que son menos habituales. Por ello, para menores diámetros, suele ser más común utilizar sistemas de martillo superior, que permiten perforaciones de hasta tan solo 5 cm de diámetro, al no estar tan condicionados por la sección del sistema de varillaje.

- Los rendimientos de perforación son superiores que en sistemas de martillo en fondo, especialmente al comparar velocidades de avance en perforaciones de hasta 20 m.

- Los costes de los martillos de fondo y de su mantenimiento suelen ser superiores, por lo que hay que tener en cuenta que su repercusión en el metro lineal de perforación resulta mayor que en equipos con martillo en cabeza.

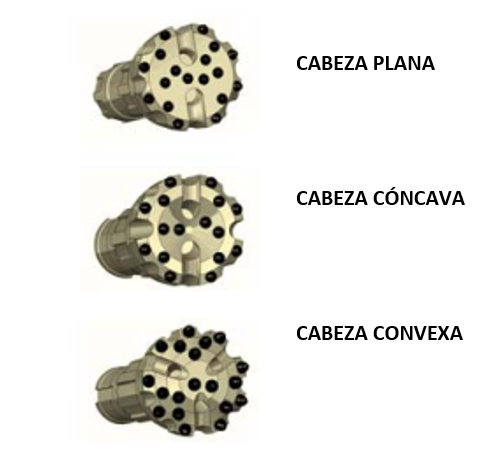

Por otra parte, las brocas utilizadas en perforaciones mediante rotopercusión (también denominados bocas, tallantes o, en ocasiones, trépano) llevan unos “botones” o “insertos” de carburo de tungsteno de formas habitualmente semiesféricas para rocas más duras o cónicas (también denominadas balísticas) para rocas más blandas. Las formas más habituales de sus cabezas son planas (para macizos bastante fracturados así como para aquellos con tendencia a ser sobreexcavados), cóncavas (para conseguir mayor estabilidad de dirección durante la perforación y conseguir mayores velocidades de penetración en algunos macizos) o convexas (indicadas para rocas abrasivas o cuando se necesita un equilibrio entre rendimiento y vida útil; además permiten sostener mejor la velocidad de avance de la perforación). En la siguiente figura se ilustran gráficamente:

En las siguientes figuras se pueden apreciar algunos ejemplos de brocas durante la perforación de micropilotes en una obra con terrenos margosos con intercalaciones areniscosas que debían atravesar, además, zócalos de cimentación de mampostería y gravas aluviales:

Centrándose en los martillos en fondo, Bruce (2003), destaca cuatro técnicas de barrido de fondo para la eliminación del detritus en estos casos:

- Circulación directa mediante aire a través del espacio entre la sarta de perforación y el terreno.

- Circulación inversa con aire o aire con agua atomizada, a través de orificios en la base de las brocas que permiten la eliminación por el interior del varillaje tubular, por lo que se asegurar en todo momento que no se produzcan obstrucciones en ningún punto del circuito.

- Sistema de fluido doble, con un martillo accionado mediante aire comprimido, pero que incorpora un tubo central a través del propio martillo que permite utilizar agua como sistema único de barrido. En este caso, el aire de escape del martillo se disipa sin entrar en contacto con el terreno.

- Sistemas de martillo hidráulico, en los que tanto el propio martillo como el barrido se realizan por agua a gran presión (con las problemáticas que hemos señalado anteriormente).

Rotación en macizos rocosos y suelos de paredes estables

De forma general, las técnicas de perforación por rotación implican la fragmentación del terreno por una acción combinada de giro de un elemento de corte por rotación y de compresión por empuje de la maquinaria sobre el fondo del avance de la perforación. Para conseguir el avance, se pueden utilizar cuatro tipos genéricos de útiles de perforación:

- Brocas de corte sin elementos móviles: trialetas (drag bits) y otras variantes

- Brocas de corte con elementos móviles: triconos

- Barrenas helicoidales de sección maciza

- Sistemas abrasivos: coronas (en perforación de micropilotes no se suelen utilizar en general como elementos de perforación en roca, empleándose únicamente de forma individual o en sistemas dúplex para la instalación de camisas de revestimiento en suelos, por lo que serán tratadas en el apartado 5.1.2.3.)